前玻璃盖板(cover glass),简称CG盖板,是3C显示行业中最外层的玻璃触控盖板,起到保护内部显示部件和触控的效果。玻璃盖板是电子显示生产行业中构成智能终端产品的重要组成配件的细分市场。在实际的工厂生产环节中既要保证导致生产良率还要满足高质量要求,玻璃盖板因本身特性在产品良率检测的环节检测环节人工成本过高、人眼检测局限性导致良率不稳定等一直是终端面板厂商头疼的问题。

为了减少玻璃盖板上的缺陷影响产品使用价值的问题,对取代人工目视检查的玻璃盖板自动化检测设备的设计和制造提出了非常高的要求,百迈技术自主研发的通用视觉检测平台VisionPK,普遍应用于电子显示行业的玻璃盖板外观检测,赋能产业上下游企业设备产商优秀的视觉能力。

一、百迈VisionPK AOI通用检测平台覆盖的应用领域

百迈自始至终专研视觉检测软件和算法技术,自主开发的VisionPK 通用视觉检测平台广泛应用于生产制造外观检测等工业领域,从根本上解决采用人工抓取翻转玻璃盖板的传统检测效率低下的问题;缺陷检出率可达95%,综合效率TT时间为3S左右;使用线扫+面阵成像方式检测产品,覆盖检测项包含划伤、崩边、凹凸点,漏油,丝印区的芽、缺、锯齿边、透光、夹脏、毛丝/纤维、定位线断线、漏印、印错、混料、IR孔及主孔瑕疵等,覆盖领域广且应用全面,解决客户所需的实际问题。

市面上的CG盖板可以分为两种,一种为没加上油墨的白玻盖板,一种为加上油墨的丝印盖板。在本文案例讲解中将以某个典型CG丝印盖板外观检测项目展开专门介绍VisionPK检测CG盖板改进生产良率,需求检测划伤、白边、崩边、凹凸点等项目。

| 检测对象 | 手机玻璃盖板 |

| 检测区域 | AA区与BM区 |

| 检测类型 | 外观缺陷检测 |

| 兼容尺寸 | 4.3~8inch(长边100~180mm,短边55~90mm) |

| 成像精度 | 14μm(按最大尺寸评估) |

| 缺陷类型 | AA区:异物、针孔、脏污、黑白点、凹凸点、划伤、线状凹痕 BM区:划伤、油墨锯齿、油墨针孔、漏光、崩边、崩角、LOGO不良等 |

| TT | 双通道3~5s/线 |

| 检测标准 | 漏检率:≤0.5%(复检出来的不良数/总投入量*100%) 过杀率:≤10%(复检出来的不良数/总投入量*100%)(和产品表面洁净度直接相关,前段需配清洗机,且清洗机效果达标前提) |

二、玻璃盖板检测AOI成像原理

CG盖板由玻璃材质制成,表面光滑且透明,在人工检测中需要在强光照射下进行识别,同时表面区域包含透明AA区、油墨区。油墨区内又包含摄像头孔、听筒孔、品牌字符标识等干扰,各个区域的表面特点均不一致,特别对于2.5D弧形区域,其表面呈现曲面弧形,导致光线在其表面复杂多变,难以把控,因此CG盖板对于AOI光学成像检测是一种挑战,也是视觉检测领域中的需要解决的视觉难题。

百迈方案工程师利用油墨区和AA透明区的光学特性,采用线性光源透射和反射的成像方案,分别形成明场成像和暗场成像,可以检测脏污、凹凸点,划痕等需要明场和暗场检测的缺陷。结合相机分时频闪技术,将明暗场集合在一个工位上,节省设备整机长度和硬件成本,同时给出多副缺陷图像。

针对CG盖板的正反面区域,采用同轴线性光源照射,对CG盖板正反面的AA区和油墨区的平面区域进行明场成像,可覆盖CG盖板表面平面区域的检测,分别形成上同轴工位和下同轴工位。针对特殊的2.5D弧形区域,利用其弧形表面的角度和反射特点,对每个弧边采用面光源照射,接收弧形区域的发射光线,可将弧形区域通过面阵的方式成像出来,形成面阵工位。

下图为手机CG盖板的检测成像布局示意图。

分时频闪线扫成像示意图

三、高度的先进和灵活的VisionPK助力快速解决CG盖板检测难题

Vision PK AOI平台具有高度的先进性和灵活性,支持多相机多工位联动,满足不同工位的检测需求。如下图所示,根据成像方案同时搭建分时频闪线扫工位,上同轴工位,下同轴工位和面阵工位,总共四个工位。每个工位可根据其采集的图像和检测需求搭配各自的检测流程和检测算子,各项检测工具间可根据客户的需要,自由设置其相互关系,自由添加需要的算子工具,以达到快速将CG盖板不同缺陷检出的目的。

图:不同工位的检测流程管理

在下图的运行图像界面中,VisionPK可同时展示四个工位的采集画面信息,实时观察样品的状况以及运行状态,快速定位精确获取到不同产品表面的缺陷信息。

运行界面图像页面(局部)

运行界面数据页面(局部)

在运行数据界面,可根据需要自定义界面展示该方案的检测数据信息,包括缺陷类型占比分布,各个工位的检测算子的检测结果,产线检测任务数据统计,产品检测状态,显示判定结果及良率统计等生产参数,缺陷一目了然,真正做到灵活先进,为客户省时省力。

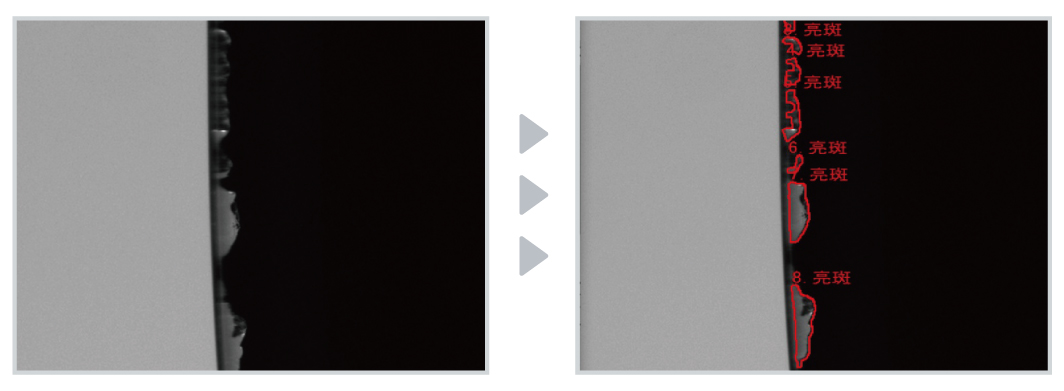

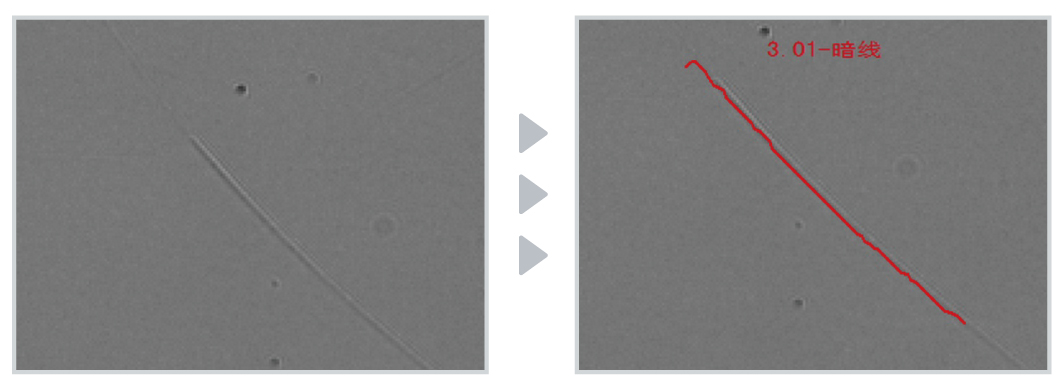

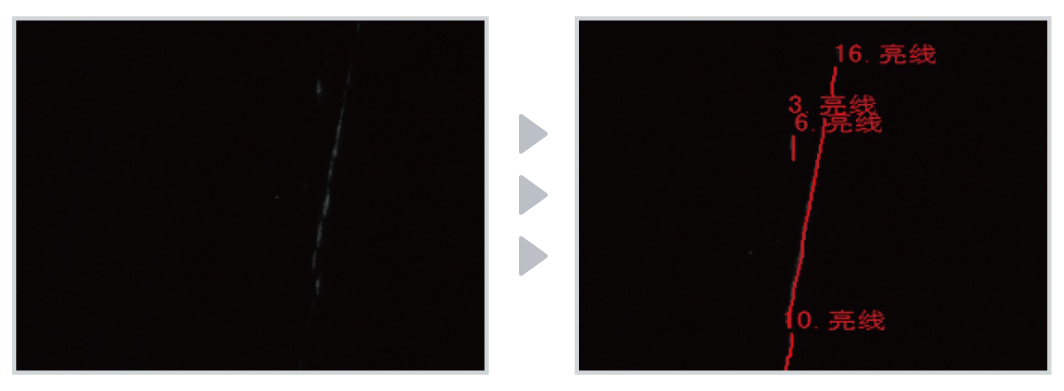

四、CG盖板检测缺陷示例

1)AA区表面裂痕

2)AA区细微划伤

3)油墨区划伤

4)油墨区脏污

5)2.5D面杂质点

6)边缘扫光不良

7)边缘崩边

8)边缘缺墨